Histórico da atividade offshore no Brasil

As primeiras atividades: Bacias do Nordeste

A exploração de petróleo em reservatórios situados na área offshore no Brasil iniciou-se em 1968, na Bacia de Sergipe, campo de Guaricema, situado em lâmina d’água de cerca de 30 metros na costa do estado de Sergipe, na região Nordeste.

Para o desenvolvimento na bacia de Sergipe aplicaram-se as técnicas convencionais da época para campos de médio portes: plataformas fixas de aço, cravadas através de estacas, projetadas somente para produção e teste de poços, interligados por uma rede de dutos multifásicos. Todo o complexo era ligado, também, por duto multifásico, a uma estação de separação e tratamento de fluidos produzidos localizada em terra.

As primeiras plataformas, principalmente as instaladas nos campos de Guaricema, Caioba, Camorim e Dourado, eram, com pequenas variações, do tipo padrão de quatro pernas, convés duplo, guias para até seis poços, sistema de teste de poços e de segurança. A perfuração e a completação dos poços eram executadas por plataformas auto-elevatórias posicionadas junto à plataforma fixa. Posteriormente os projetos foram implementados e a perfuração dos poços passou a ser feita, também, por sondas moduladas instaladas diretamente no convés superior das plataformas e assistidas por navios tender.

Nos anos seguintes, com o aumento da atividade, não só na costa de Sergipe, mas também nas de Alagoas, Rio Grande do Norte e Ceará, a Petrobras decidiu desenvolver projetos próprios de plataformas que atendessem às características de desenvolvimento dos campos. Este esforço resultou em 3 projetos de plataformas fixas distintos, conhecidas como plataformas de 1a., 2a. e 3a. famílias.

A plataforma de 1a. família era similar às plataformas fixas iniciais desenhada para ter até 6 poços de produção e podiam ser instaladas em lâmina d’água de até 60 m; se necessário com um pequeno módulo para acomodação de pessoal.

A plataforma de 2a. família comportava a produção de até 9 poços, permitia a separação primária de fluidos produzidos, sistema de transferência de óleo, sistema de teste de poços, sistema de segurança e um sistema de utilidades. Era uma com acomodações de pessoal.

As plataformas de 3a. família tinham a concepção mais complexa. Permitiam a perfuração e completação de até 15 poços e as facilidades de produção podiam conter uma planta de processo completa (teste, separação, tratamento e transferência de fluidos), sistema de compressão de gás, sistema de recuperação secundária, sistemas de segurança e de utilidades e acomodação de pessoal. As plataformas de 3a. família tinham concepção apropriada para atuarem como plataformas centrais.

As principais características das plataformas de 1a., 2a. e 3a. famílias são apresentadas na tabela desta página abaixo.

Características das Plataformas

ITEM

|

1a. FAMÍLIA

|

2a. FAMÍLIA

|

3a. FAMÍLIA

|

| No. de pernas |

4

|

4

|

8

|

| Dimensões dos conveses |

12m x 18m

|

26m x 29m

|

26m x 59m

|

| Lâmina d’água |

60m

|

60m

|

150m

|

| Capacidade de produção (m3/dia) |

1.100

|

2.500

|

7.200

|

| No. de poços |

6

|

9

|

15

|

Em 1975, para o desenvolvimento dos campos de Ubarana e Agulha, no Rio Grande do Norte, além das plataformas de aço convencionais, decidiu-se pela utilização de plataformas de concreto gravitacionais, segundo concepção do consórcio franco-brasileiro Mendes Jr. – Campenon Bernard.

Foram utilizadas 3 destas plataformas, duas em Ubarana e uma em Agulha. Pela concepção original, cada plataforma comportava a perfuração e a completação de até 13 poços, separação, tratamento, armazenamento e transferência de óleo, compressão de gás além dos sistemas de utilidades, segurança e alojamento de pessoal. As plataformas, em formato de caixa têm um convés único medindo cerca de 2.500 m2 além de um espaço interno, chamado de "galeria técnica" para instalação de bombas de transferência, sistema de lastro e tratamento/descarte de água produzida.

A planta de processo de cada plataforma comportava uma produção de 5.000 m3/dia de óleo e a capacidade do tanque de armazenamento era de 20.000 m3. A altura total da plataforma era de 25 metros, instalada em locais de lâmina d’água aproximada de 13 metros. São instalações que se destinavam a operar como plataformas centrais.

As plataformas de concreto, que tiveram largo uso no Mar do Norte, têm uso limitado na área offshore brasileira em pequenas lâminas d’água.

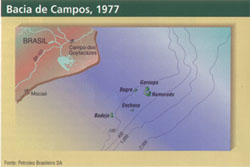

A Bacia de Campos – primeiras descobertas

Até 1977 as atividades de produção offshore no Brasil limitaram-se às áreas do Nordeste brasileiro em lâminas d’água de até 50 metros.

Em 1974 houve a primeira descoberta de petróleo na Bacia de Campos, atualmente a principal província petrolífera do Brasil, localizada na parte marítima do estado do Rio de Janeiro, na região Sudeste do país.

Entretanto, a atividade começou em agosto de 1977, na segunda descoberta, com o campo de Enchova, em lâmina d’água de 120 metros. Um novo conceito, em termos de explotação, foi introduzido, denominado Sistema Antecipado de Produção (EPS).

Na fase 1 deste desenvolvimento a plataforma de perfuração semi-submersível Sedco-135D foi equipada com uma planta de processamento simples. A produção fluía para a superfície através de uma árvore teste (árvore EZ) suspensa pela plataforma de perfuração, dentro do sistema de prevenção de blowout (BOP) e do riser. O óleo e o gás eram separados e o gás queimado. O óleo processado era então transferido através de uma mangueira flutuante para um navio tanque ancorado nas proximidades, ligado a um sistema de ancoragem de quatro pontos.

Na segunda fase, uma outra semi-submersível, Penrod-72, também parcialmente convertida em plataforma flutuante de produção, foi usada.

Como na fase inicial, a plataforma era posicionada sobre um poço produtor usando uma árvore de BOP de superfície, enquanto um segundo poço submarino era colocado em produção através de uma árvore "molhada", a uma profundidade de água recorde de 189 metros. Da árvore submarina, a produção fluía para a Penrod-72 através de um sistema flexível livre de linhas de escoamento e riser, que incluía um umbilical de controle para comunicação entre a árvore e a plataforma. O óleo processado dos dois poços era transportado através de uma linha de escoamento e riser flexíveis até uma monobóia ancorada por um sistema de pernas em catenária, Catenary Anchor Leg Mooring (CALM). Uma segunda linha de escoamento e riser flexíveis era conectada entre a Penrod-72 e a Sedco-135D, o que proporcionava uma capacidade de produção contínua.

Foi o nascimento do Sistema de Produção Antecipada, capaz de antecipar a produção, e, ao mesmo tempo, fornecer dados detalhados sobre o reservatório. Estes dados foram então usados para o projeto do sistema permanente de exploração que, uma vez no local, permitia o emprego dos EPS em outra área. As vantagens do uso de risers flexíveis foram a acomodação do movimento das unidades flutuantes e a facilidade de sua instalação. Adicionalmente, os risers e linhas de fluxo flexíveis eram frequentemente reutilizadas em novos sistemas.

Apesar do fato de que era somente o segundo sistema flutuante de produção no mundo, esse conceito realmente ganhou força no Brasil. A surpreendente alta segurança e baixo custo indicam que o EPS era a concepção em águas profundas, pelo menos nesta parte do hemisfério. A partir de então, e visando principalmente uma antecipação de produção, os sistemas flutuantes foram largamente empregados na Bacia de Campos.

Um evolução natural deste sistema foi a completa conversão das plataformas semi-submersíveis de perfuração em unidades flutuantes de produção, que tem sido mundialmente seguido, depois desta primeira experiência de sucesso.

O campo de Garoupa, primeiro a ser descoberto, também em lâmina d’água de 120 metros, somente entrou em produção em 1979, juntamente com o de Namorado, este em lâmina d’água de 160 metros. Apesar de se tratar de campos com potencial superior aos campos marítimos do Nordeste, a utilização de sistema de produção com plataformas fixas e tubulações rígidas não era economicamente viável por serem isolados e muito distantes do litoral, cerca de 80 km.

Optou-se então pelo conceito de sistema flutuante de produção utilizando navio. A concepção envolvia tecnologia pioneira e foi um marco na atividade offshore mundial. O sistema compreendia 8 poços de produção com completação seca utilizando câmaras atmosféricas, manifold atmosférico, navio para processamento da produção atracado a uma torre articulada e navio para carregamento de óleo atracado a outra torre articulada. Todo o sistema era interligado por tubulações flexíveis.

A concepção não voltou a ser utilizada pela Petrobras por problemas técnicos e econômicos particulares do projeto. Contudo, contornados os problemas e eliminados os aspectos pioneiros, mostrou-se perfeitamente viável. Paralelamente, um programa de implantação de um sistema definitivo de produção foi desenvolvido. O programa compreendeu o projeto, fabricação, transporte, instalação e montagem de 7 plataformas fixas de aço, de grande porte, e o projeto, fabricação e lançamento de aproximadamente de 500 km de dutos rígidos no mar e 500 km em terra, para escoamento de óleo e gás.

As plataformas do Sistema Definitivo da Bacia de Campos, implantado em 1983, foram instaladas em lâminas d’água variando entre 110 e 175 metros e concebidas segundo dois tipos principais:

- Plataformas Centrais. Tipo fixa de aço, cravadas por estacas, com 8 pernas, para perfuração e produção de poços, equipadas com plantas completas de processo da produção, sistema de tratamento e compressão de gás, sistemas de segurança e utilidades e acomodação de pessoal. A capacidade de produção dessas plataformas varia de 15.000 a 32.000 m3/dia de óleo (95.000 a 200.000 bpd).

- Plataformas Satélites. Semelhantes às plataformas centrais, porém a planta de processo da produção compreendendo apenas um estágio de separação primária de fluidos produzidos. A capacidade varia de 8.000 a 10.000 m3/dia de óleo (50.000 a 63.000 bpd). Estas plataformas com concepção semelhante às utilizadas no Mar do Norte, são bastante diversas daquelas instaladas na região Nordeste do Brasil que têm concepção semelhante às plataformas do Golfo do México.

Pólo Nordeste

A partir de 1984, a Bacia de Campos começou a mostrar seu completo potencial, com a descoberta de campos gigantes em águas profundas que, à época, variavam de 300 a mais de 1.000 metros de lâmina d’água.

Enquanto a Petrobras analisava o desenvolvimento de tecnologia para produzir esses campos, o desenvolvimento do Pólo Nordeste – abrangendo os campos de Pargo, Carapeba e Vermelho – era realizado. A partir de 1989, 7 plataformas fixas foram instaladas, todas utilizando bombas elétricas submersas (ESP).

O desenvolvimento do Pólo Nordeste inclui:

- Instalação de 6 templates;

- Perfuração e completação de 120 poços, com ESP;

- Instalação de 5 plataformas satélites de produção e 1 sistema central com duas plataformas geminadas, uma para a planta de processo e outra para utilidades (Pargo 1A e Pargo 1B);

- Lançamento de 70 km de linhas de escoamento e 50 km de cabos elétricos de força submarinos.

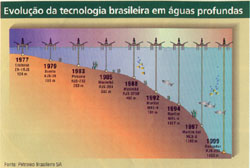

Águas Profundas

Em 1984, o campo de Albacora foi descoberto seguido por: Marimbá (1985), Marlim (1985), Marlim Sul (1987), Marlim Leste (1987), Barracuda (1989), Caratinga (1989) e Roncador (1996). Esses campos estão situados em lâminas d’água superiores a 300 metros (profundidades limite para o uso de mergulhadores na instalação, operação e manutenção) e demandaram o desenvolvimento de tecnologia pioneira para serem postos em produção.

O campo de Marimbá, localizado em lâminas d’água que variam entre 350 e 650 metros, pode ser considerado um verdadeiro laboratório onde a tecnologia de produção em águas profundas so sistema flutuante de produção com semi-submersível, foi testada e colocada em produção.

Instalado em 1986, o sistema consiste de uma plataforma semi-submersível (P-15) situada em lâmina d’água de 243 metros que recebe e processa a produção de 11 poços com completação submarina. Um dos poços desse sistema, o 1-RJS-24 estabeleceu o recorde mundial de completação submarina em abril de 1985 a 385 metros. Em 1988, o 3-RJS-376 entrou em produção em lâmina d’água de 492 metros, estabelecendo novo recorde mundial.

Instalado em 1986, o sistema consiste de uma plataforma semi-submersível (P-15) situada em lâmina d’água de 243 metros que recebe e processa a produção de 11 poços com completação submarina. Um dos poços desse sistema, o 1-RJS-24 estabeleceu o recorde mundial de completação submarina em abril de 1985 a 385 metros. Em 1988, o 3-RJS-376 entrou em produção em lâmina d’água de 492 metros, estabelecendo novo recorde mundial.

O campo de Albacora ocupa uma área de 115 km2 em lâmina d’água de 230 a 1.000 metros; suas reservas totalizam 600 milhões de barris. Seu desenvolvimento foi dividido em três fases. Cada fase foi usada para fornecer informações, testar novos conceitos, e permitir fluxo de caixa inicial para financiar as fases seguintes:

- Fase 1 (Sistema Piloto/1987). Este sistema compreendeu 6 poços conectados a um manifold submarino, produzindo para uma Unidade Flutuante de Produção, Armazenagem e Descarregamento (FPSO-PP Moraes) e monobóia CALM, numa configuração de Single Buoy Storage (SBS – rigidamente conectada ao navio tanque), ancorados a 230 metros de lâmina d’água. Os transbordos de óleo foram conduzidos através da monobóia SBS para um navio tanque ligado a uma segunda monobóia. A profundidade de água dos poços submarinos variava de 252 a 335 metros. A monobóia SBS usada nesse sistema estabeleceu novo recorde mundial naquela época.

- Fase 1A (1990). Outros 11 poços e um segundo manifold submarino foram adicionados ao Sistema Piloto, totalizando 17 poços de produção. A lâmina d’água máxima para os poços de produção atingiu 450 metros. Uma segunda monobóia foi adicionada a fim de evitar interrupção na produção durante as mudanças de navio tanque.

- Fase 2 (1996). Abrange 46 novos poços escoando através de 5 manifolds para dois sistemas flutuantes de produção (P-25, semi-submersível, e P-31, FPSO), cada um com 100.000 bpd de capacidade de processamento. O óleo é exportado por monobóia e o gás por gasoduto.

O sistema abrange 63 poços (57 de produção e 6 de injeção), 7 manifolds submarinos e deverá produzir 170.000 bpd de óleo e 4,5 milhões de m3/dia de gás.

O campo de Marlim ocupa uma área de 132 km2 em lâmina d’água (LDA) variando de 650 a 1.050 metros. Sua produção foi iniciada em 1991 através de um pré-piloto usando uma sonda de perfuração adaptada (P-13) ancorada em lâmina d’água de 625 metros, com 2 poços em produção, em 721 e 752 metros de LDA e um monobóia para armazenamento de óleo.

O sistema piloto foi instalado em 1992 para substituir o sistema pré-piloto descrito acima. Ele compreendia 10 poços submarinos interligados através de risers flexíveis à semi-submersível P-20, ancorada em 600 metros de LDA. O óleo era escoado para duas monobóias e o gás exportado através de gasoduto Albacora-Garoupa, já existente.

Devido à complexidade do projeto, o desenvolvimento foi dividido em 2 fases, cada uma delas composta de 5 módulos. A Fase I compreende os módulos 1 e 2 e a Fase II, em implantação, os módulos 3,4 e 5.

A Fase I de Marlim compreende 2 sistemas flutuantes de produção, baseados em plataformas semi-submersíveis (P-18 e P-19), com autonomia de processo, injeção de água, escoamento de óleo para a Estação de Tratamento de óleo em Cabiúnas e do gás para a plataforma PNA-1. Cada plataforma tem a capacidade de procesar 100.000 bpd de óleo e 4,2 milhões m3/dia de gás, além de sistema de injeção para 20.000 m3/dia.

A Fase II, em implantação, compreende a intalação de 4 unidades adicionais de produção, sendo 1 semi-submersível e 3 FPSO, além de uma plataforma de apoio. Até o momento já foram instaladas 2 unidades de produção (1 semi-submersível e 1 FPSO) e a de apoio. No total, o campo irá abranger 94 poços de produção e 51 de injeção e produzir 511.000 bpd de óleo e 5,9 milhões de m3/dia de gás, 2002.

No bloco de Marlim Sul foi instalado, em 1997, um sistema de produção antecipada composto pela unidade FPSO-II, em lâmina d’água de 1.420 metros, interligada a 1 poço produtor, a 1.709 metros de lâmina d’água. À época, este poço estabeleceu o recorde mundial de lâmina d’água para completação submarina.

O desenvolvimento do bloco será feito em 2 módulos. O módulo I consistirá de semi-submersível (P-40, antiga DB-100) atualmente em conversão, que será ancorada em lâmina d’água de 1.080 metros e atingirá uma produção de 150.000 bpd de óleo e 6 milhões de m3/dia de gás, no ano 2000. Essa produção será exportada através de uma unidade de estocagem e transbordo (FSO), também sendo convetida (P-38).

O módulo irá abranger 1 ou 2 unidades de produção, dependendo do desempenho do sistema de produção antecipada.

Para o bloco de Marlim Leste, está prevista conexão de um poço daquela área a alguma das unidades instaladas no complexo de Marlim para levantamento de dados para o futuro desenvolvimento.

Os campos de Barracuda e Caratinga estão localizados a sudoeste de Marlim em lâmina d’água variando de 600 a 1.300 metros. Seu desenvolvimento consiste de 3 fases: Sistema de Produção Antecipada, Sistema Definitivo de Barracuda e Sistema Definitivo de Caratinga.

O Sistema de Produção Antecipada começou a produzir em 1997 através do FPSO P-34 em lâmina d’água de 785 metros. Deverá operar até a entrada do sistema definitivo.

O Sistema Definitivo de Barracuda deverá entrar em produção em 2001 e será composto de uma unidade de completação seca (P-41), ancorada em lâmina d’água de 815 metros, ligada a um FPSO (P-43), ancorada a 785 metros por um Sistema de Ancoragem de Complacência Diferenciada (Dicas). Deverão integrar o sistema 24 poços produtores e 17 injetores. A produção deverá atingir 175.000 bpd e 2,7 milhões de m3/dia de gás.

O Sistema Definitivo de Caratinga será composto de 1 FPSO (P-48) ancorado a 1.040 metros de LDA a ser instalado em 2002. O sistema compreenderá 13 poços produtores e 11 injetores, com uma produção de 100.000 bpd e 1,4 milhão m3/dia de gás.

A produção desses 2 sistemas será exportada através das plataformas fixas PNA-1 (gás) e PNA-2 (óleo).

Os recordes

Em função dessas descobertas em águas profundas e da necessidade de suprir a demanda do País, a Petrobras veio estabelecendo sucessivos recordes de profundidade de poço em produção.

O atual ocorreu em janeiro de 1999, quando entrou em produção o EPS de Roncador, campo situado na parte norte da Bacia de Campos, com uma área de 132 km2 e lâmina d’água entre 1.500 e 2.000 metros.

Esse sistema, vem produzindo mais de 20.000 bpd, é composto pelo navio Seillean, um FPSO de posicionamento dinâmico, localizado diretamente sobre o poço produtor em lâmina d’água de 1.853 metros, ligado à árvore de natal, instalada pelo próprio navio, por um riser vertical rígido pioneiro no mundo, sendo que ambos foram especialmente projetados para profundidades de até 2.000 metros.

Além de tais recordes, cabe destacar o fato de ser o único FPSO de posicionamento dinâmico em uso no mundo e a unidade desse tipo operando na maior lâmina d’água.

Esse sistema irá operar até o final de 1999, quando será substituído pelo sistema definitivo composto pela unidade semi-submersível Spirit of Columbus (P-36), atualmente sendo convertida para unidade de produção no Canadá, que repassará a produção de 21 poços para um FSO (P-47 – convertida a partir do navio Eastern Strength); a unidade de produção será ancorada a 1.360 metros de LDA e o FSO a 815 metros. O sistema deverá atingir um pico de produção de 180.000 bpd em 2002.

Novas tendências de completação

Ao longo desses mais de 30 anos, a Petrobras fez uso intensivo do conceito "equipamentos submarinos de completação + unidade flutuante de produção" nas atividades offshore. Os principais fatores que a levaram a essa opção foram:

- As características dos reservatórios e as condições ambientais relativamente brandas encontrados na Bacia de Campos;

- A possibilidade de instalação de sistemas de produção antecipada para servir como laboratórios em escala para os sistemas definitivos, para realizar testes de poços e para permitir o desenvolvimento em fases dos grandes campos;

- A diminuição do risco e o melhor fluxo de caixa, já que a receita obtida em uma fase do desenvovimento participa do financiamento das seguintes;

- A maior rapidez obtida no desenvolvimento dos campos;

- As parcerias e cooperações estabelecidas com os fornecedores de equipamentos, o que possibilita a melhoria contínua dos mesmos e o relacionamento a longo prazo;

- A confiabilidade e rentabilidade desses sistemas, comprovadas na prática.

Todavia, as características dos fluidos encontrados em campos de águas ultra-profundas (lâmina d’água superior a 1.000 metros) estão levando a uma mudança na abordagem da questão, favorecendo a adoção de unidades de completação seca (UCS). Muitos desses campos apresentam óleo pesado variando de 15 a 20 oAPI que, combinado com as baixas temperaturas predominantes nestas profundidades, resulta em problema de escoamento.

Por esses motivos, a tendência ao uso de UCS tem aumentado ultimamente, já que essas unidades :

- Propiciam melhores condições térmicas ao escoamento, antecipando a produção;

- Minimizam os problemas com a formação de depósitos de hidratos e parafinas devido à temperatura de escoamento mais elevada;

- Reduzem os custos operacionais com intervenções;

- Apresentam ações mais rápidas e econômicas para otimização e controle da produção;

- A evolução da tecnologia de perfuração, permitindo a drenagem de uma grande área a partir de um único cluster através de poços de grande angulação e afastamento em arenitos não consolidados e folhelhos instáveis.

Conclui-se que em mais de 30 anos de atividades offshore, a produção no mar tornou-se vital para o Brasil, passando a responder por cerca de 80% do total produzido no país no início de 1999, ou seja: cerca de 1 milhão de bpd provenientes de 74 plataformas fixas e 23 flutuantes. Nesse período, a Petrobras instalou, ainda, mais de 300 árvores de natal submarinas, 40 manifolds submarinos e 5.000 km de linhas flexíveis, rígidas e umbilicais de conttrole.

A partir das descobertas iniciadas em 1974, a Bacia de Campos assumiu a posição de principal província petrolífera do país. Nessa área existem hoje 37 campos produzindo cerca de 880.000 bpd de óleo (76% da produção nacional) e 15 milhões m3/dia de gás (47%) através de 14 unidades fixas e 22 flutuantes.

Cabe destacar a contribuição dos campos em águas profundas e ultra-profundas (em LDA acima de 400 metros) que, hoje, respondem por cerca de 50% da produção nacional.

Espera-se aumento significativo nas atividades nos próximos anos, com a instalação de 12 novas unidades flutuantes de produção e mais de 180 árvores de natal, 6 manifolds e 1.900 km de linhas e umbilicais.

Fonte: Sindipetro

Nenhum comentário:

Postar um comentário